カム部品現物のCAD化

カムの主な種類

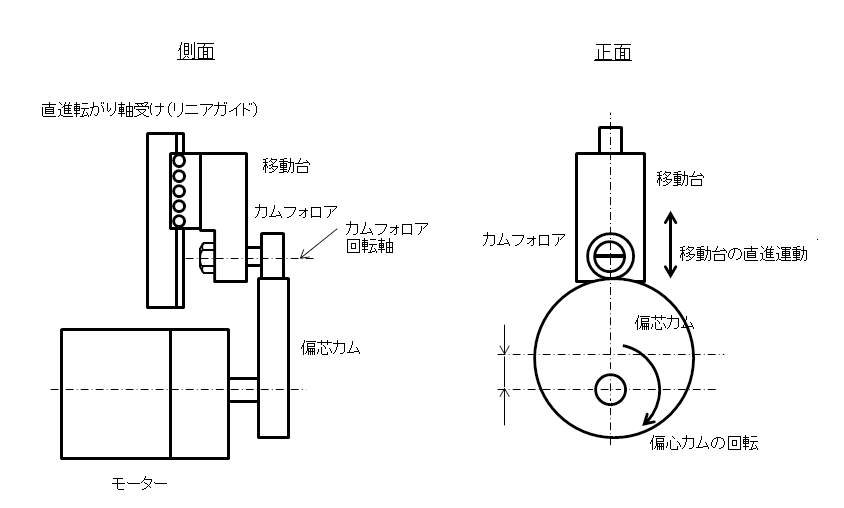

① 板カム(平面カム)

-

円盤形状の外周や溝で動きを作る

-

最も一般的

-

比較的設計・加工が容易

📌 用途

小型自動機、間欠動作、位置決め

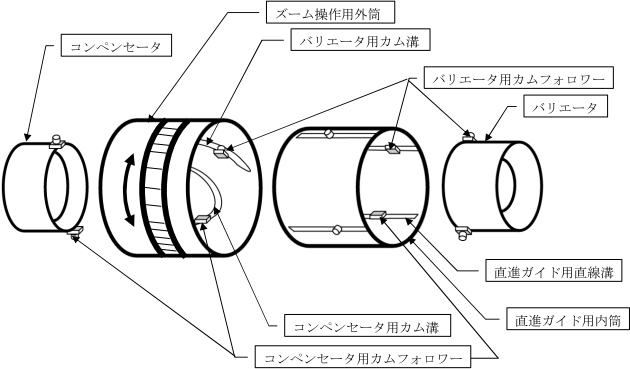

② 円筒カム(溝カム)

-

円筒側面の溝でフォロワを動かす

-

回転+直線運動を高精度に生成

📌 用途

高速自動組立機、電子部品装置

③ 端面カム

-

円盤の「面」でフォロワを押す

-

剛性が高く、荷重に強い

📌 用途

プレス送り、重量物搬送

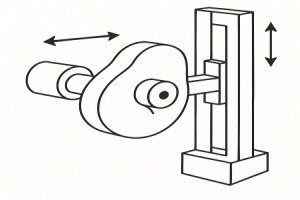

④ グロボイドカム(立体カム)

-

立体的な溝形状

-

多軸・複雑動作を1カムで実現

📌 用途

インデックス装置、回転分割機

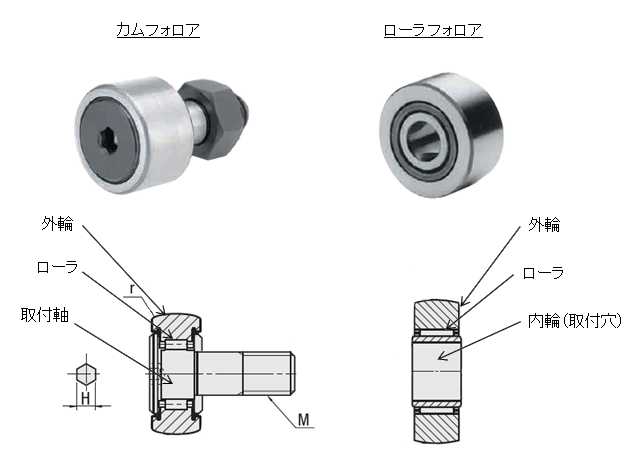

フォロワ(従動子)の種類

-

ナイフエッジ:安価だが摩耗大

-

ローラフォロワ:摩擦小・長寿命(主流)

-

フラットフォロワ:面接触で安定

👉 量産機ではローラ一択が現実的です。

カム設計で最重要なポイント(実務)

① カム曲線(モーションカーブ)

動きの「質」を決めます。

-

等速(× 衝撃大)

-

単弦運動

-

サイクロイド

-

修正台形加速度(実務で多い)

📌 重要

-

加速度・ジャーク(加加速度)を抑えないと

→ 振動・騒音・摩耗・破損につながる

② 接触応力・摩耗

-

面圧計算(ヘルツ応力)

-

潤滑(グリス or オイル)

-

表面処理(焼入れ・窒化・DLC)

➡ カムは「形状×材料×表面」の総合設計

③ 加工・製作現場のリアル

-

CAMデータ精度がそのまま動きに出る

-

溝底R・エッジ処理が寿命を左右

-

組立時の芯ズレ=即トラブル

📌 3D CAD+運動解析(MBD)必須

昔の作図カムは今はほぼ使われません。

カム vs サーボ(よくある比較)

| 項目 | カム | サーボ |

| 再現性 | ◎ | ○ |

| 高速性 | ◎ | △ |

| 柔軟性 | △ | ◎ |

| 初期調整 | △ | ◎ |

| 量産安定性 | ◎ | ○ |

👉 「同じ動きを何万回も」ならカムが勝つ

最近のトレンド(現場感)

-

デジタルカム(サーボ+カム曲線)

-

カム形状のCAE最適化

-

交換式カム(段取り替え短縮)

-

高硬度+低摩擦コーティング

| <トップページ> |