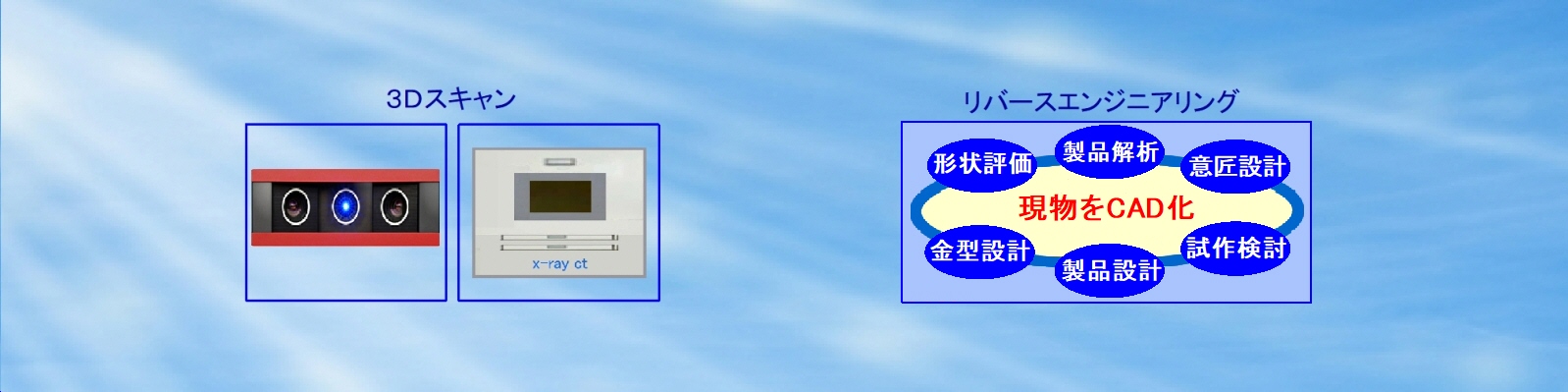

3Dスキャンで読み解く技術の巧み

3Dスキャンについて

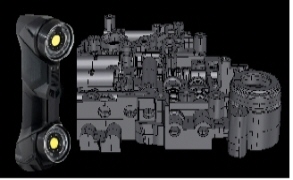

3Dスキャンは、物体の形状を非接触で計測し、三次元データ(点群データ・ポリゴンメッシュ)として取得する技術です。目的に応じて、設計図面のない部品の再設計や、製造精度検証、摩耗・変形の解析などに利用されます。モノづくりにおける3Dスキャン技術、製造や設計効率化品質向上、リバースエンジニアリングなどに活用されています。

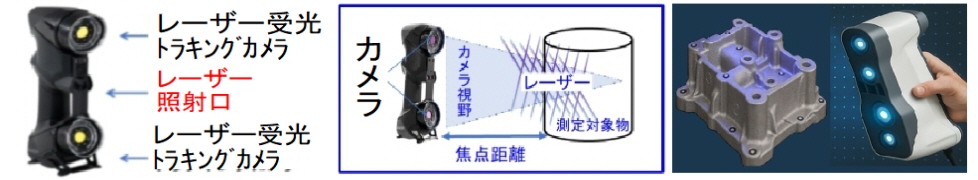

| 光学式スキャンシステム:レーザー光やパターン光を当ててその反射光を分析し、物体の距離や形状を計測する仕組み |

|---|

|

| レーザー式スキャンシステム:レーザー光が対象物にあたり、反射する際の時間差や光の位相変化を測定することで、距離や形状を捉える仕組み |

|---|

|

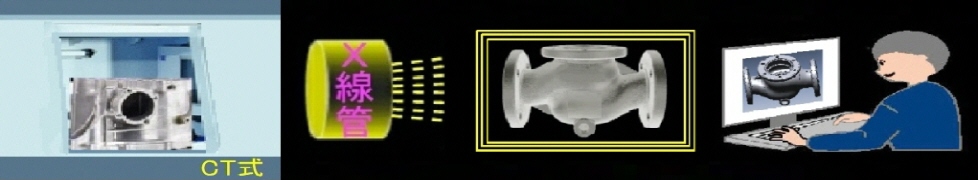

| CT式スキャンシステム:対象物にX線を照射することで、内部構造の透過像を取得、回転させた連続撮影データから、X線CTデータを取得 |

|---|

|

3DスキャンデータからCADモデリング

3DスキャンデータからCADモデリングに移行するプロセスは、多くの産業で役立つ技術です。主にリバースエンジニアリングや品質検査などで使用されます。このプロセスにはいくつかの重要なステップがあります。

1.3Dスキャン:

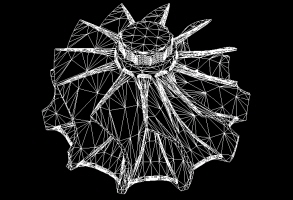

物理的なオブジェクトを3Dスキャナーでスキャンし、点群データ(多数の点で構成されるデータ)を生成します。このデータは、オブジェクトの形状とサイズを正確に表現します。

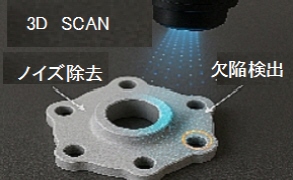

2.データクリーニング:

スキャンデータにはノイズや不要な情報が含まれていることがあります。このステップでは、ノイズの除去やデータの修正を行い、解析やモデリングのためのクリーンなデータセットを準備します。

3.データ変換:

点群データをCADソフトウェアが扱える形式に変換します。これには通常、点群データをサーフェスモデルやソリッドモデルに変換する作業が含まれます。

4.CADモデリング:

変換されたデータを基にCADソフトウェアを使用して、正確な3D CADモデルを作成します。このモデルは、製造、分析、または他の設計タスクに使用されます。

5.検証と修正:

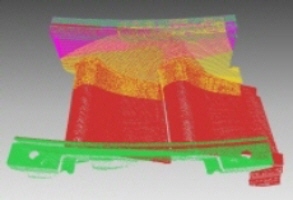

最後に、元のスキャンデータとCADモデルを比較し、正確性を検証します。必要に応じてモデルの修正や改良を行います。

このプロセスを効率的に行うためには、適切な3DスキャナーとCADソフトウェアの選定が重要です。また、スキャンからモデリングまでの各ステップでの専門知識も必要とされます。

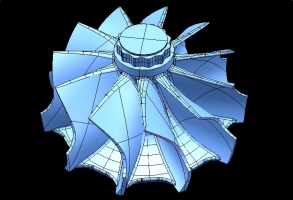

| ①点群 | ②ポリゴン | ③モデリング |

|---|---|---|

|

|

|

3Dスキャンの用途

3Dスキャンは、物理的な対象物の形状や寸法をデジタルデータとして取得し、3Dモデルを作成する技術です。主に以下の用途で活用されます。

リバースエンジニアリング:既存の部品や製品をデジタル化し、再設計や改良を行う。

品質検査・寸法測定:製造後の部品の寸法精度をチェックし、不良を発見。

デジタルアーカイブ:文化財や工芸品をデジタル化して保存。

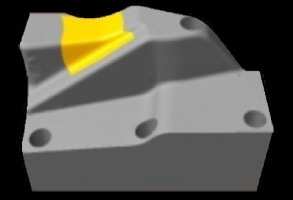

| 製品解析 フィードバック |

金型更新 2番金型 |

文化財 デジタル化 |

|---|---|---|

|

|

|

<3Dスキャンを利用したモノづくり>

<ユニバーサルデザイン3dスキャン>

<プロダクトデザインの3dスキャン>

<フィギュアモデルのデジタル化ページ>

最新トレンド

最近は、AIによるノイズ除去や自動補完技術が進化し、より精度の高いスキャンが可能になっています。また、産業用ロボットと組み合わせた自動スキャンシステムの導入が進んでおり、無人化・省人化の取り組みが加速しています。

3Dスキャン技術は、リバースエンジニアリングや品質管理、カスタム製造など幅広い分野で活用されており、産業用ロボットやAIとの組み合わせによってさらに可能性が広がっています。

|

CADの互換性

CAD(Computer-Aided Design)データの互換性の問題は、様々なCADソフトウェア間でデータをやり取りする際に発生することがあります。これにはいくつかの共通の問題点があります。

ファイル形式の違い: 各CADソフトウェアは独自のファイル形式を使用しています。例えば、AutoCADはDWGとDXF、SolidWorksはSLDPRTとSLDASM、CATIAはCATPartとCATProductなどです。これらのファイル形式違いは、データ互換性に大きな障害となり得ます。

データの細部の損失: 異なるCADソフトウェア間でファイルを変換する際、元のファイルの細かいディテールや属性が失われることがあります。これには寸法、注釈、メタデータなどが含まれることがあります。

ソフトウェアのバージョンの違い: 同じCADソフトウェアでも、異なるバージョン間でのファイルの互換性の問題が発生することがあります。新しいバージョンのソフトウェアで作成されたファイルが、古いバージョンのソフトウェアで正しく開けない場合があります。

特定の機能やカスタム要素の問題: 特定のソフトウェアでのみ利用可能な特別な機能やカスタム作成された要素は、他のCADシステムで正しく表示や利用ができない可能性があります。

これらの問題に対処するためには、以下のような解決策が考えられます。

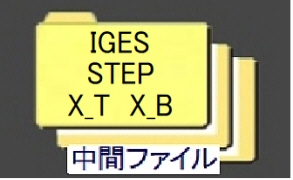

標準化されたファイル形式の使用: STEPやIGESのような業界標準のファイル形式を使用して、異なるCADソフトウェア間での互換性を高めることができます。

データ変換ツールの利用: 特定のCADファイル形式を他の形式に変換するためのツールやサービスを利用することができます。ただし、このプロセスでデータの一部が失われる可能性があるため、注意が必要です。

バージョン管理: プロジェクトチーム内で使用するCADソフトウェアのバージョンを統一することで、バージョンによる互換性の問題を避けることができます。

CADデータの互換性の問題は複雑であり、場合によっては専門的な知識や技術が必要になることもあります。

リバーエンジニアリング出力形式=IGES X_B X_T STEP、STL

| 中間ファイル異なるカーネルで作られたCADデータ |

CAD間互換性共通ルール策定が鍵拡張子の互換 | CAD間のトレランスモデリングトレランスの値 |

|---|---|---|

|

|

|

問題点と課題

工業用3Dスキャン(工業3Dスキャニング)は、製造業・品質管理・リバースエンジニアリングなどで重要な技術ですが、以下のような問題点や課題があります。

精度の限界

・高精度を求めると、高価なスキャナーや厳密なキャリブレーションが必要。

・表面材質や反射率により、誤差が発生(例:光沢・透明・黒色など)。

スキャン困難な材質・形状

・鏡面仕上げや透明体はレーザー・光学式スキャナーでは取りづらい。

・複雑な内部構造や、深い穴・影になる部分などがスキャンしにくい。

大量データの処理・管理

・高解像度でスキャンすると、データ量が非常に大きくなる。

・後処理(ノイズ除去、メッシュ化、STL変換など)に手間や高度なソフトウェアが必要。

スキャン速度とコスト

・高速スキャンを実現しようとすると、システムのコストが増加。

・一部自動化が難しく、人手による準備や作業が必要なことも多い。

作業環境の制限

・照明条件、温度変化、振動などによってスキャン精度が左右される。

・工場内など過酷な環境では、スキャナー自体の保護や安定性の確保が必要。

キャリブレーションと操作性

・スキャナーやターンテーブルなどの定期的なキャリブレーションが必要。

・オペレーターの熟練度が品質に影響することもあります。

工業用途・リバースエンジニアリングを前提の3Dスキャンの主な問題点 → 現実的な解決策を「工程別」に整理します。

(現場で効く”対策に絞っています)

① 対象物に起因する問題点と解決策

| 問題点 | 原因 | 解決策(実務) |

|---|---|---|

| 光沢・鏡面でスキャン不可 | 反射・乱反射 | ✔ マットスプレー塗布(昇華タイプ推奨) |

| 透明・半透明が取れない | 光が透過 | ✔ 白色スプレー/造影剤+CT併用 |

| 黒色でノイズ多発 | 光吸収 | ✔ 明度補正スプレー+露光設定最適化 |

| 薄肉・エッジが丸まる | 解像度限界 | ✔ 解像度を上げる+後工程で設計復元 |

② 点群・メッシュデータの解決策

| 問題点 | 内容 | 解決策 |

|---|---|---|

| ノイズ・外れ点 | 周囲反射・環境光 | ✔ AIノイズ除去+手動マスク併用 |

| 欠損(穴あき) | 死角・奥部 | ✔ 再スキャン+姿勢変更/CT併用 |

| 解像度不足 | 微細Rが潰れる | ✔ 必要部位のみ高解像度スキャン |

| メッシュ歪み | 三角形が不均一 | ✔ リメッシュ(均一化)+平滑制御 |

③ CAD化(リバースエンジニアリング)の解決策

| 問題点 | よくある失敗 | 解決策 |

|---|---|---|

| スキャン形状をそのままCAD化 | 摩耗・歪みを固定 | ✔ 理想形状に「設計復元」自動面 |

| フィレットが崩壊 | 自由曲面化 | ✔ 円筒・平面・Rの再定義 CADモデリング |

| 基準面が不明 | 組立不可 | ✔ 機能基準面を再設定 CADモデリング |

| 公差が持てない | 量産不可 | ✔ JIS/ISO前提で再設計 CADモデリング |

④ 自動化が難しい解決策(重要)

| 領域 | 対応 |

|---|---|

| スキャン 光学式 レーザー式 CT式 機器選択 | ✔ ロボット+自動化可 |

| ノイズ除去 | ✔ 専用ソフトウェア利用 |

| CAD化 自動面とモデリング面 | ▲ 半自動(テンプレ化) |

| 設計判断 | ✕ 人が必須 CADモデリング |

⑤ 精度・測定用途の問題点と解決策

| 問題点 | 解決策 |

|---|---|

| 絶対精度が不安定 | ✔ 定期キャリブレーション |

| 温度影響 | ✔ 恒温環境で実施 |

| 測定用途で誤解 | ✔ CMM/ゲージと併用 |

| CADとの差評価 | ✔ 偏差解析(カラーマップ) |

⑥ 問題点 × 解決策 まとめ表(現場用)

| フェーズ | 問題 | 解決の要点 |

|---|---|---|

| スキャン | 反射・透過 | 前処理(スプレー) |

| データ | ノイズ・欠損 | AI+再スキャン |

| CAD化 | 設計崩壊 | 設計復元思考 |

| 自動化 | 判断不可 | 人が最終決定 |

| 精度 | 過信 | 測定と設計を分離 |

| 対象物黒系 レーザ式スキャン |

対象物内部 CTスキャン式 |

工場現場 ハンディ式 |

|---|---|---|

|

|

|

補足:応用上の問題

| 用途 | 問題点例 |

|---|---|

| リバースエンジニアリング | CAD化との整合性、幾何誤差補正の難しさ |

| 品質検査・寸法検査 | 測定基準や許容誤差の適用、環境差異の影響 |

| 大型構造物のスキャン | ポータブル性・スキャン時間・分割データの統合困難 |

対応策の一例

・マットスプレー塗布:透明や光沢の表面をスキャン可能にする。光沢・透明・黒色など測定しにくい表面に微細な白色粉体を付着させ、反射や透過を抑えて正確な形状データ(点群)を取得するための前処理です。工業用途(リバースエンジニアリング・金型測定・品質検査)ではほぼ必須の工程といえます。

・自動化とAI活用:ノイズ除去や欠陥検出などの工程でAIによる効率化。人による「見る・探す・判断」が不要、夜間・無人検査ライン対応、デジタルツイン/品質DBと連携可能。

・マルチセンサー統合:レーザー+フォトグラメトリなどの複合手法。異なる特性を持つ複数センサーのデータを統合し、単一センサーでは得られない精度・網羅性・信頼性を実現する技術。

| マットスプレー塗布:形状を捉え難かった光沢面や透過面もデジタル化 | 自動化とAI活用:スキャンデータ処理や品質検査の自動化で効果を発揮 | AIによる効率化:機械学習を活用して生産スケジュールを最適化 |

|---|---|---|

|

|

|

お問合せはこちら

会社概要

| 社名 | アポロ株式会社 |

| 住所 | 〒440-0806 愛知県豊橋市八町通五丁目11番地 |

| 事業内容 | リバースエンジニアリング、3Dスキャン、3Dデジタイジング、3D-CAD |