新着記事

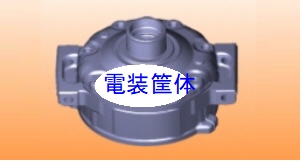

リバースエンジニアリングとは

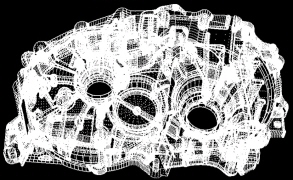

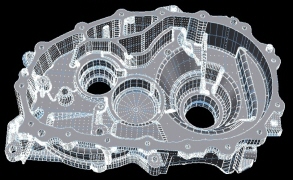

機設計から製造する一般の製造手順とは逆に、製品をスキャンしてデータをコンピュータに取込み形状、構造、仕組み、性能を調べ製品開発に取り入れる手法をリバースエンジニアリング技術といいます。

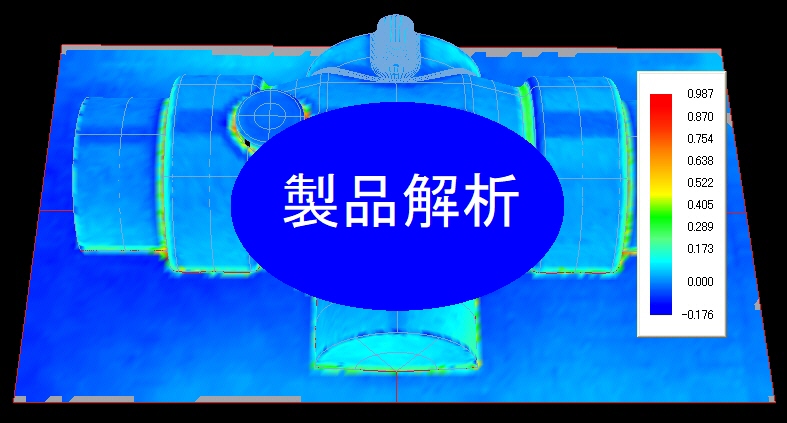

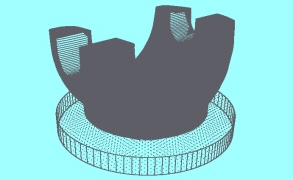

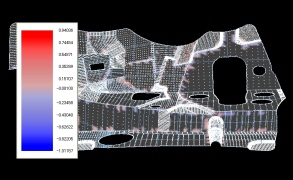

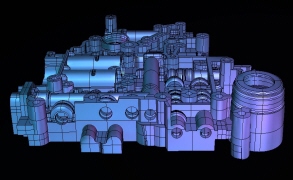

製品の構造解析や設計した製品のモデルを使って強度や製品の特性を計算する解析システムCAE での利用。

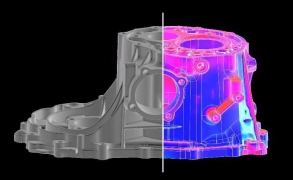

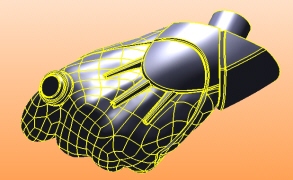

製品の先行イメージとして作られたクレイモデルや、既に現物がある製品形状をスキャンし、形状データをもとにCAD データを作成、金型製作などにリバースエンジニアリング技術が利用できます。

リバースエンジニアリングの利用

製品解析 |

製品設計 |

金型設計 |

美術・工芸 |

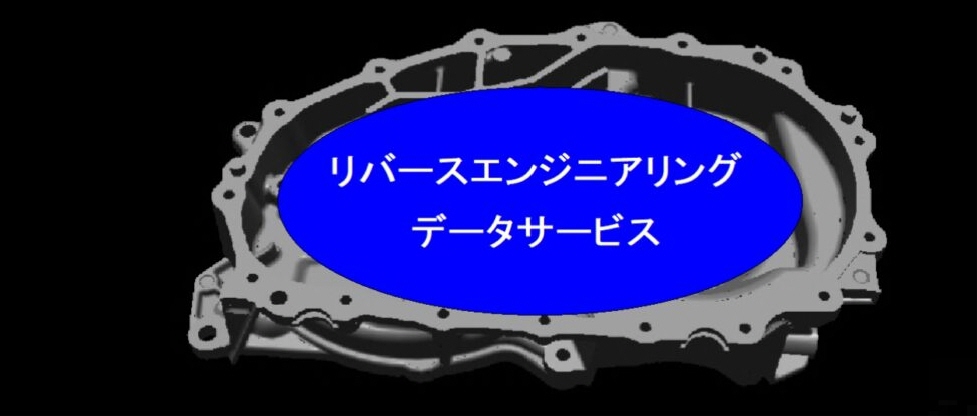

リバースエンジニアリングデータサービス

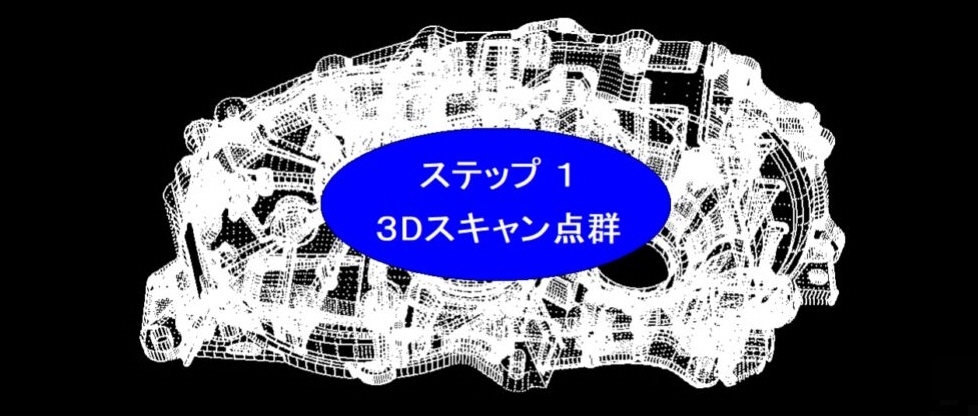

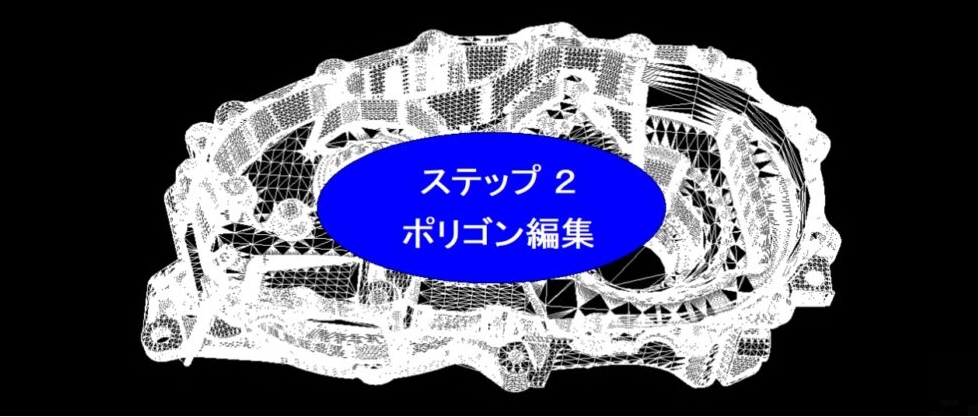

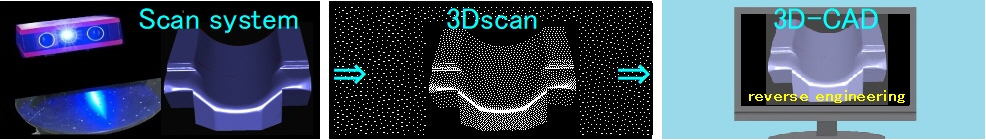

| 目的により機種選択 ⇒ 3Dスキャン ⇒ 点群編集 ⇒ ポリゴン編集 ⇒ 三次元CADモデリング |

|---|

|

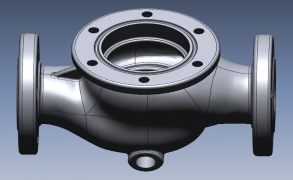

既存の製品や部品を分解・解析して、構造、機能、材料、寸法などを把握し、設計情報を再構築するサービスです。製造業、開発部門、保守・修理業などで広く活用されています。

🔧主な内容

| 項目 | 内容 |

| 対象物 | 機械部品、金型、電子機器、工業製品など |

| 主な目的 | 図面がない部品の再製作、保守部品の確保、品質比較、新製品開発 |

| 主な手法 | 3Dスキャン、CTスキャン、手動計測、画像処理、CADモデリング |

| 出力成果物 | 3D CADデータ(STEP、IGES、STLなど)、2D図面、材料レポート |

| 利用分野 | 自動車、航空宇宙、医療機器、機械設備、金型、文化財など |

🧭 一般的なサービスの流れ

1.ヒアリング・見積り

・対象物の仕様や目的を確認し、費用と納期を提示

2.スキャン・計測

・3DスキャナやCTスキャナなどで対象物の形状を高精度に取得

3.データ処理

・点群処理、ノイズ除去、サーフェス生成

4.モデリング

・取得データを元にCADソフトでモデリング(ソリッド化)

5.納品

・3D CADデータや図面データの提供、必要に応じてレポートも作成

| 3Dスキャン 現物をスキャニング |

データ処理 点群・ポリゴン |

3DCAD モデリング |

|---|---|---|

|

|

|

📌 導入時のポイント

-

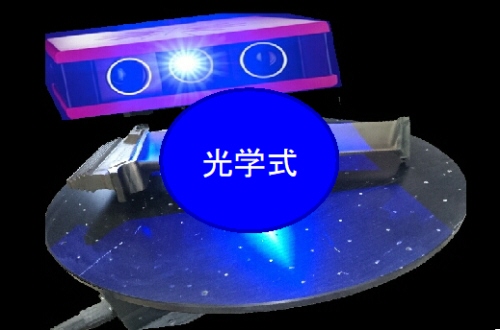

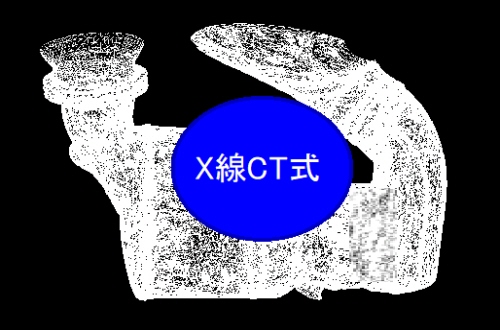

精度要件に応じてスキャン方式を選定(例:光学式 vs CT)

-

材質分析や内部構造まで知りたい場合はX線CTが有効

-

特許・知的財産に関する法的配慮も必要(再現の範囲によっては違法となる可能性)

バースエンジニアリングの法的、倫理的

✨ 利用料金

スキャンのみ:相場、¥20,000〜¥35,000/点 サイズ別一律料金

データ処理:相場、¥30,000〜/基本 点群・IGES化等含む(ReBirth)

時間課金+処理込み:相場、¥80,000〜170,000/件 高精度・詳細処理を含む

🔩工作機械・産業機械分野の利用例

| 装置例 | リバース内容 | 活用目的 |

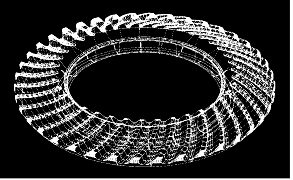

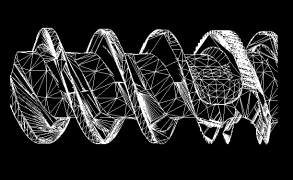

| NC旋盤の部品 | ギヤ、シャフト、カバーなどの形状スキャン→3Dデータ化 | 廃盤部品の再製造・保守対応 |

| 自動搬送装置 | ローラー構造・フレーム寸法のCAD化 | 改造・増設計画用の設計資料 |

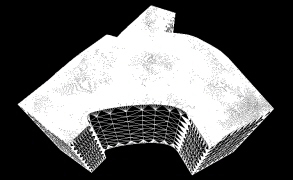

| プレス機金型 | 金型形状の3D測定・摩耗解析 | 修理設計や再製作に活用 |

| ギヤ・カムギア | スクリュシャフト | プレス金型 |

|---|---|---|

|

|

|

🏭製造ライン・プラント設備

| 装置例 | リバース内容 | 活用目的 |

| 古い配管ユニット | 配管径・継手構造をスキャン→配管図作成 | 配管改修工事の事前準備 |

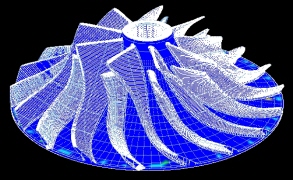

| 薬品混合装置 | 攪拌羽根やシャフトの寸法・材質分析 | 設計改善・耐腐食対策 |

| クリーンルーム機器 | フード・フィルターケースの3Dデータ化 | 新規装置へのフィット確認 |

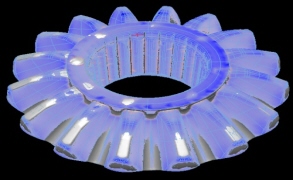

| プラント設備部品 | 配管バルブ | 攪拌羽根車 |

|---|---|---|

|

|

|

🚑医療機器・精密機器

| 装置例 | リバース内容 | 活用目的 |

| 内視鏡のパーツ | 樹脂部品やレンズフレームの3D再現 | 代替品開発・高寿命化検討 |

| 点滴装置のセンサー | センサー形状・電気仕様の確認 | 互換性のある製品開発 |

| 医療用ロボットのアーム | 関節機構のスキャン・可動範囲測定 | 動作再現モデルの構築 |

| レンズ部品 | 医療器具部品 | 人工関節 |

|---|---|---|

|

|

|

🚗自動車・輸送機器

| 装置例 | リバース内容 | 活用目的 |

| 車両用ランプユニット | レンズ形状・配光構造の解析 | 社外品設計・機能比較 |

| サスペンション部品 | 金属部品の寸法・材質評価 | 耐久解析・設計強化 |

| 計器パネル | 配線構成と操作感の再構築 | モデルチェンジ設計 |

| 車両部品 | 各種の解析用 | 金属部品 |

|---|---|---|

|

|

|

🧪その他の例

| 分野 | リバース対象 | 活用例 |

| 建築 | 手すり、金具、照明装置 | 図面が無い装飾部材の復元 |

| 航空宇宙 | 小型機の補助翼部品 | 経年劣化対策のための再設計 |

| アート・文化財 | 鋳物、彫刻、古文具など | 修復や3Dアーカイブ用のスキャン |

| クレイモデル | ロボット部品 | 航空宇宙部品 |

|---|---|---|

|

|

|

以下、その理由を工程別・技術的本質から整理します。

① 3Dスキャン自体は「自動化しやすい」が限界がある

ある程度まで自動化可能

-

ロボットアーム+光学スキャナ

-

自動回転テーブル

-

AIによるスキャンパス最適化

しかし完全自動は不可

-

反射・透明・黒色素材(金型・鏡面部品)

-

死角・深穴・裏形状

-

スキャン対象ごとに

→ マットスプレー有無

→ 解像度・距離・角度

→ 治具・固定方法 の判断が必要

👉 「どう測るか」の判断は人の知識が必須

② 点群 → メッシュ処理は「AI補助止まり」

AIで可能なこと

-

ノイズ除去

-

穴埋め

-

平滑化

-

自動リメッシュ

自動化が破綻するポイント

-

摩耗か設計形状かの判別

-

欠けを「元形状に戻す」のか「現状維持」か

-

パーティングラインや合わせ面の解釈

👉 「形状の意味」をAIは理解できない

③ メッシュ → CAD化が最大の壁

なぜ自動化できないのか?

CADは「形」ではなく 設計意図の集合体 だからです。

| 項目 | 自動化が難しい理由 |

| 平面・円筒・円錐 | どこまでを「理想形状」とするか判断不可 |

| フィレット | R値の設計基準が不明 |

| 対称性 | 意図的か偶然か分からない |

| 公差 | スキャンからは取得不可 |

| 基準面 | 組立・加工基準は人しか決められない |

👉 「この面は基準」「ここは機能面」という判断が必須

④ CADが“使える設計データ”になるか問題

自動生成CADにありがちな問題:

-

面が細切れ(NURBSパッチ地獄)

-

フィーチャツリーが崩壊

-

再編集・設変不可

-

CAM・CAEでエラー多発

実務では必要:

-

押し出し・回転・フィレットなど意味のある履歴

-

加工・金型を考慮した構成

👉 「形が似ている」≠「使えるCAD」

⑤ 結論:完全自動化が困難な本質理由

技術的な限界ではなく…

「設計とは判断の連続」だから

-

機能をどう守るか

-

摩耗を戻すか残すか

-

量産・金型・加工をどう考えるか

-

JIS/ISO公差をどう与えるか

これらは

経験 × 業界知識 × 用途理解 が必要

→ 現在のAIでは代替不可

現実的な最適解(実務で有効)

💡 「完全自動」ではなく「人+AIの協調」

| 工程 | 推奨 |

| スキャン | 半自動(ロボット+人の判断) |

| 点群処理 | AI補助 |

| メッシュ | 自動+人修正 |

| CAD化 | 人主導(AI補助) |

| 設計CAD | 人のみ |

まとめ(重要)

-

3Dスキャン:7〜8割自動化可能

-

メッシュ処理:AI補助が有効

-

CAD設計化:完全自動は不可

-

設計意図・公差・基準:人間の仕事

<3DスキャンからCADモデリング事例>

| 自動車部品 古い部品再設計、生産終了品再現 |

医療模型 義肢・補綴パーツのカスタム製作 |

機構部品 金型や機構部品の解析・補修 |

文化財 遺物3Dアーカイブレプリカ作成 |

|---|---|---|---|

|

|

|

|

✨ 関連ページ

製作の流れ

画像での概算お見積り

お問合せホームでご連絡ください。

画像添付用メールアドレスをお知らせいたします。

画像を拝見してリバースエンジニアリング概算御見積りいたします。

サンプルデータ

サンプルデータが必要の場合お送りします。

ご使用のCAD ソフトウェアーとの互換性をお試しください。

御注文

対象物をお送りください。

愛知県豊橋市八町通五丁目11 番地

アポロ株式会社CAD 担当宛て

リバースエンジニアリング内容はHPを参考にしてください。ご不明な点は何なりとお問い合せください。