メガキャスト

「一体造形のメガキャスト」とは、自動車産業において使用される大規模な鋳造技術の一つです。この技術は、車両のフレームやその他の大きな部品を単一の大きな金属部品として鋳造することを可能にします。従来の方法では、これらの部品は多数の小さな部品から組み立てられていましたが、メガキャスト技術により、これらを一つの大きな部品として製造することができます。

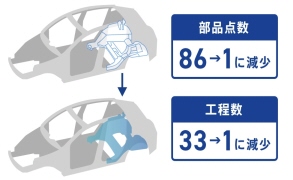

メガキャストの主な利点は、部品の数を減らし、製造プロセスを単純化することにあります。これにより、製造コストの削減、製造時間の短縮、そして車両の重量の軽減が可能になります。また、一体造形により、強度と剛性が向上することも期待されます。

この技術は特に電気自動車の製造において重要視されています。電気自動車はバッテリーの重量が大きいため、車体の軽量化が特に重要です。メガキャスト技術を用いることで、車体の重量を減らし、それにより電気自動車の航続距離を延ばすことが可能になります。

このように、一体造形のメガキャストは、自動車産業において重要な技術進歩を表しており、今後の自動車設計に大きな影響を与えることが予想されます。

1. メガキャストとは何か(概要)

従来は数十~数百点のプレス部品+溶接で構成していた車体骨格を、

👉 1回の鋳造で巨大な1部品として成形します。

| 項目 | 従来工法 | メガキャスト |

|---|---|---|

| 部品点数 | 多い(数十~数百) | 極端に少ない(1~数点) |

| 接合 | 溶接・ボルト多数 | ほぼ不要 |

| 設備 | プレス+溶接ライン | 超大型ダイカスト |

| 生産性 | 中 | 非常に高い |

2. なぜEVで重要なのか

EVは内燃機関が不要なため、車体レイアウトの自由度が高いことが背景です。

メガキャストのメリット

-

🔹 部品点数削減 → コスト低減

-

🔹 溶接削減 → 品質安定

-

🔹 工程短縮 → 生産リードタイム短縮

-

🔹 軽量化 → 航続距離向上

-

🔹 剛性向上 → 衝突安全性の向上

特にリアアンダーボディ/フロントアンダーボディに多用されます。

| 部品点数削減, 大型鋳造部品一体化 | 工程短縮,溶接工程がほぼ不要 | 剛性向上, 溶接削減の効果 |

|---|---|---|

|

|

|

3. 技術的な難しさ(ここが本質)

① 超大型設備

-

6,000~9,000トンクラスのダイカストマシン

-

巨大金型(数十トン)

② 材料技術

-

高靭性・高延性アルミ合金

-

鋳造後の熱処理を前提としない材料設計

-

衝突時のエネルギー吸収特性が重要

③ 欠陥管理

-

鋳巣(ポロシティ)

-

肉厚ムラ

-

ひずみ・反り

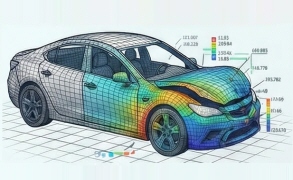

👉 工業用CT検査・CAE(鋳造解析)が必須

4. メガキャスト × デジタル技術

あなたがよく関心を持たれている分野とも強く結びつきます。

-

鋳造CAE(流動・凝固解析)

-

デジタルツインによる品質予測

-

CTスキャンで内部欠陥を3D可視化

-

リバースエンジニアリングで金型補正

-

AIによる鋳巣・割れ予測

👉 「巨大・一体成形」だからこそ、デジタル技術の重要度が極端に高いのが特徴です。

5. 今後の動向

-

テスラ以外の欧州・中国OEMも追随

-

日本メーカーは慎重(品質・修理性・金型投資の壁)

-

部分メガキャスト+従来工法のハイブリッドが現実解として拡大中

6. まとめ

メガキャストは「EV時代の車体構造そのものを変える製造革命」材料・金型・解析・検査の総合技術力が問われる超難度技術。

| <トップページへ> |