リバースエンジニアリングとは

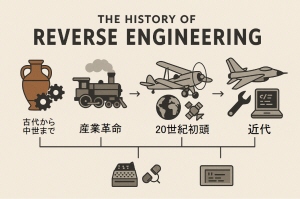

リバースエンジニアリングの進化は、技術の進歩とともに大きく変化してきました。以下に、その進化の過程を時代別・技術別にまとめます。

🔧【1】黎明期(~1980年代前半):手作業中心

-

特徴

-

手描きスケッチや定規を使って寸法を測定。

-

分解して構造を紙に記録。

-

-

対象

-

機械部品、家電製品などの模倣やメンテナンス目的。

-

-

課題

-

精度が低く、再現性に乏しい。

-

作業負担が大きい。

-

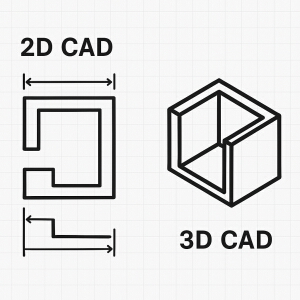

📏【2】CAD導入期(1980年代後半~1990年代)

-

技術革新

-

2D → 3D CADソフトの登場。

-

デジタルデータでの形状設計が可能に。

-

-

効果

-

寸法の精度が向上。

-

設計変更や再設計がしやすくなった。

-

-

主な用途

-

自動車・航空機・製造装置の設計変更。

-

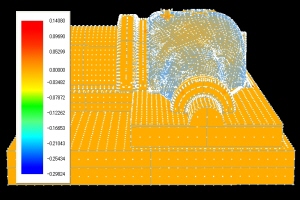

🛰️【3】3Dスキャンと計測技術の進化(2000年代)

-

技術

-

レーザースキャナ、接触式プローブ、産業用CTスキャンなど。

-

STLや点群データとして3Dモデル取得。

-

-

効果

-

複雑な形状も短時間で高精度に取得可能。

-

人の手を介さずにデジタル化できる。

-

-

応用

-

リバース設計だけでなく、品質検査やアーカイブにも利用。

-

🤖【4】AI・機械学習の活用(2010年代後半~)

-

進展

-

点群やメッシュから自動的にCADモデルを生成。

-

欠損部の補完や形状認識にAIが利用される。

-

-

活用例

-

古い設計図が存在しない部品の再設計。

-

文化財の復元やデジタルツインの構築。

-

🧠【5】デジタルツイン・シミュレーション統合(2020年代~現在)

-

革新点

-

リバースエンジニアリングで取得した3Dモデルを、CAE(シミュレーション)やIoTと連携。

-

製品寿命の予測、故障解析などに活用。

-

-

進化の方向

-

設計の再利用 → 知識の再活用へ。

-

単なる形状のコピーから「機能の理解」へ。

-

🔮【今後の展望】

-

クラウド連携・遠隔スキャン

-

VR/ARを使った設計レビュー

-

ナレッジベース型RE:設計思想まで解析

リバースエンジニアリングの進化 ― 年表形式(概要)

| 時期 | 主な技術ブレークスルー | 代表的な測定・解析手法/ツール | インパクト・用途 |

|---|---|---|---|

| ~1980年代前半 (黎明期) |

・手作業による分解/採寸 | ・ノギス、定規、スケッチ | ・模倣品・補修部品の製作 ・図面の再作成 |

| 1980年代後半~1990年代 (CAD導入期) |

・2D→3D CADソフト普及 | ・AutoCAD, CATIA V4 など | ・形状データのデジタル化 ・設計変更が容易に |

| 2000年代 (3Dスキャン黎明期) |

・レーザースキャナ ・非接触光学測定 |

・ハンディレーザースキャナ ・CMM+プローブ |

・複雑形状を高精度かつ高速取得 ・品質検査にも活用 |

| 2010年代 (AI活用期) |

・機械学習による メッシュ自動処理 |

・メッシュ→CAD自動再構築アルゴリズム ・深層学習による欠損補完 |

・設計情報欠落品の再設計 ・文化財の復元 |

| 2020年代~現在 (デジタルツイン統合期) |

・IoT/シミュレーション統合 ・クラウド型スキャン |

・産業用CT+AI自動セグメンテーション ・SaaS型デジタルツインプラットフォーム |

・製品寿命予測/故障解析 ・リモートコラボ、ARレビュー |

補足ポイント

-

測定精度の向上

1980年代は±0.1 mm単位が限界だったのに対し、現在の産業用CTではサブミクロンまで到達。 -

自動化レベルの推移

-

手動分解→半自動スキャン→AI自動モデリング へ。

-

近年は“機能推定”まで AI が担当し、CAE モデルへ直接接続。

-

-

データ利活用の拡張

-

点群/メッシュは単なる幾何データから、運用情報や材料特性を含む“スマートオブジェクト”へ進化。

-

| <トップページへ> |