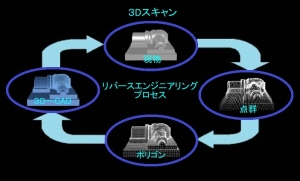

リバースエンジニアリングプロセス

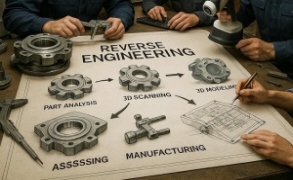

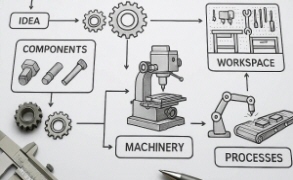

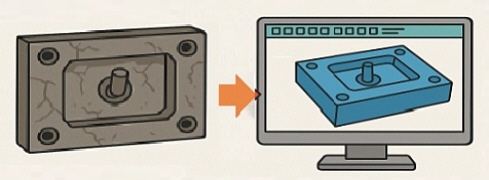

リバースエンジニアリング(逆アセンブリや逆解析とも呼ばれる)は、製品やシステムを分解して、その動作や構造を理解するプロセスです。これは、オリジナルの設計情報が不足しているか、失われた場合に非常に有用です。以下は、リバースエンジニアリングの基本的なプロセスを示すステップです。

1.目的の定義: 何のためにリバースエンジニアリングを行うのかを明確にします。例えば、既製品から新商品の開発のヒントを得るなど。

2.対象の選択: 対象物の特定の製品やコンポーネント、ソフトウェアを選びます。

3.情報収集: 対象に関するすべての利用可能な情報を収集します。このステップは、データシート、マニュアル、技術文書などの公に利用可能な情報を収集することから始まることが多いです。

4.分解: 物理的な製品の場合、部品に分解します。ソフトウェアの場合、逆コンパイルやディスアセンブルを使用してコードを解析可能な形式に変換します。

5.分析: 分解されたコンポーネントやコードを詳細に調査して、動作や相互関係を理解します。

6.ドキュメンテーション: 分析の結果をドキュメント化します。これは、後で参照したり、他のチームメンバーと共有したりするための重要なステップです。

7.再設計/修正: 必要に応じて、元の製品を修正したり、新しい設計を提案したりします。

8.確認: 新しい設計や修正が正しく、目的に合致しているかをテストおよび確認します。

| 目的の定義 製造方法や動作原理 |

情報収集 公に利用可能な情報 |

部品の分解 既存製品を再び生産 |

|---|---|---|

|

|

|

| 分析 動作構造を 分析 |

ドキュメント化 技術的負債の解消 |

再設計/修正 形状・強度・ 機能評価 |

|

|

|

リバースエンジニアリングは、さまざまな理由で行われることがありますが、一般的には、知識の欠如、競合分析、セキュリティ評価、教育の目的などで行われることが多いです。ただし、リバースエンジニアリングが法的、倫理的に問題となる場合もあるため、行う前に法的な側面やライセンス条項を確認することが重要です。

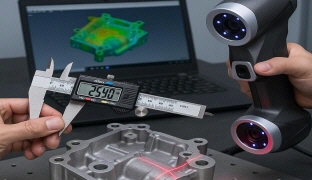

🔧 リバースエンジニアリング(Reverse Engineering)定義

既存の製品分析し、その構造・機能・仕様などを明らかにする技術や手法。

仕様の把握

・寸法・公差(幾何公差含む)

・材料・表面処理

・機能要求(強度・精度・流体・熱・電気など)

・使用環境・寿命条件

・製造方法・量産性

・規格・法規(JIS / ISO / CE など)

・保守・修正(ソースコードがない場合)

・セキュリティ調査

・互換製品の開発

・特許や規格の調査

👉 「なぜこの形・この寸法なのか?」を説明できる状態がゴールです。

| 寸法・公差,幾何公差 | 機能要求,強度,精度,流体 | 規格法規,JIS / ISO / CE |

|---|---|---|

|

|

|

| 互換製品の開発,共通仕様 | 使用環境・寿命条件, | 特許規格の調査,規格調査 |

|---|---|---|

|

|

|

💻 逆コンパイル(Decompilation)

コンパイルされた実行ファイル(バイナリ)を、元のソースコードに近い形に戻す処理のことです。

-

例:

.exe(Windowsの実行ファイル) → C言語に近いソースコード -

Javaでは

.class→.javaのように戻すことが比較的簡単 -

C/C++では完全な復元は難しく、読みやすいコードへの変換が限界

✅ 両者の関係

逆コンパイルはソフトウェアのリバースエンジニアリングの手段の1つです。

| リバースエンジニアリング | 逆コンパイル |

|---|---|

| 広い意味での解析全般 | ソフトウェア解析の一手法 |

| ソフト・ハードどちらも対象 | 主にソフトウェアが対象 |

| 実行ログ解析、通信解析なども含む | 実行ファイル → ソースへの変換 |

| 設計や仕様の理解が主な目的 | ソースコードの再取得が目的 |

⚠️ 法的注意

-

著作権法上、逆コンパイルやリバースエンジニアリングには制限があります。

-

一部国では互換性確保のために逆コンパイルが認められることもある

-

日本では「解析目的であれば正当な理由がある限り許容」とされる場合があるが、商用利用や改変はリスクが高い

-

🛠 使用ツール例(ソフトウェア向け)

| ツール名 | 用途 |

|---|---|

| IDA Pro / Ghidra | バイナリ解析、逆アセンブル・逆コンパイル |

| dotPeek | .NETアプリの逆コンパイル |

| JADX | Android APKの逆コンパイル |

| Hex-Rays | Cコードへの高精度な逆コンパイル |

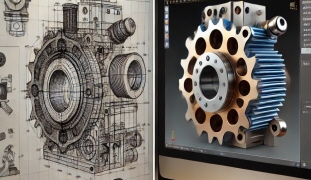

モノづくりでリバースエンジニアリングが必要になるのは、

主に「設計情報が使えない/足りない」「現物を起点に最適化したい」状況です。実務で多い代表的なケースを整理します。

① 図面・CADデータが存在しない/使えないとき

-

古い設備・金型で図面が紛失

-

海外調達品でCAD非開示

-

手加工・改造履歴が多く現行品と図面が不一致

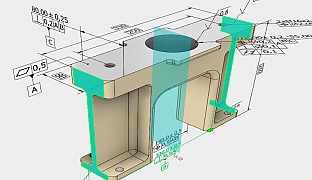

👉3Dスキャン → 点群 → メッシュ → 設計用CADで再構築

| 図面が紛失してCADデータがない、現物からCAD化 | 老朽化した金型の修理補修のため、現物からCAD化 |

|---|---|

|

|

② 老朽化・摩耗部品の修理/再製作

-

金型キャビティ・コアの摩耗・欠け

-

交換部品が廃番

-

寸法基準が曖昧な現合品

👉 摩耗前形状の推定、肉盛り修正用CADの作成

| 肉盛り溶接 →スキャニング/完全再製作 |

機能面・当たり面・R形状を重点取得 | 図面や基準寸法がなく再製作すると合わない |

|---|---|---|

|

|

|

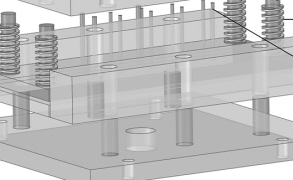

③ 海外製・他社製品を自社ラインに適合させたい

-

規格(JIS/ISO)差異

-

材料・公差が国内基準に合わない

-

メンテ性・量産性を改善したい

👉 形状は踏襲、設計思想は再設計

| 図面や基準寸法がなく再製作すると合わない | 海外金型・部品を国内金型に組み込む際に問題 | リバースエンジニアリングで設計再定義 |

|---|---|---|

|

|

|

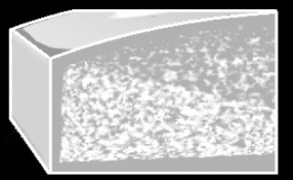

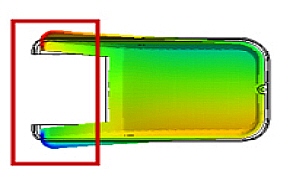

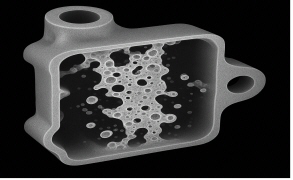

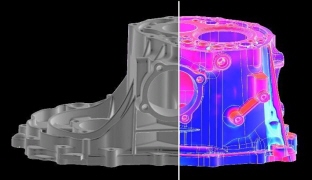

④ 品質問題・不具合の原因解析

-

反り・変形・異音・強度不足

-

成形品の収縮ムラ

-

鋳造品の鋳巣・内部欠陥

👉 CADとの差分解析/CTスキャン解析で原因特定

| 反りを面で捉え問題箇所と視覚的に理解 | 収縮パターンの傾向を読み取る成形原因特定 | 目視できない欠陥検出できる非破壊検査法 |

|---|---|---|

|

|

|

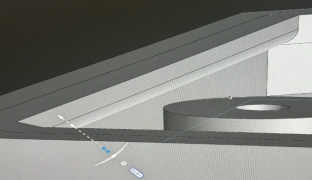

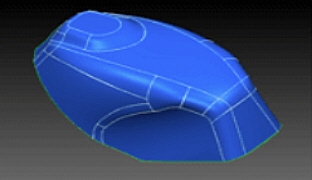

⑤ 設計改善・軽量化・性能向上をしたい

-

強度は維持して軽量化

-

冷却・流路・剛性の改善

-

CAE前提のパラメトリック設計

👉 現物ベース+CAE最適化の再設計

| 軽量化,構造の最適化 | 冷却流路改善,熱効率的 | CAE,計算機援用工学 |

|---|---|---|

|

|

|

⑥ デジタル化・DX(デジタルツイン)対応

-

設備の3Dデータ化

-

保全・予知保全

-

工程シミュレーション

👉 現場資産をデジタル資産へ変換

実務で重要なポイント(日本の製造現場視点)

-

「形状CAD」ではなく「設計用CAD」にする

(面分断・ガタつきNG) -

公差・基準面・機能面の再定義

-

知財・PL法・契約条件の確認

-

スキャン精度 ≠ 設計精度(設計意図の復元が肝)

リバースエンジニアリングは「コピー」ではなく、現物を起点に設計を再構築する技術です。

問題点のまとめ

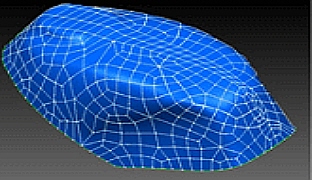

① NG例:形状CAD(スキャン形状をなぞっただけ)

特徴(問題点)

-

点群・メッシュをそのまま面貼り

-

面が細かく分断(三角パッチだらけ)

-

エッジがガタガタ/不連続

-

フィレット・Rが不安定

-

寸法基準・設計意図が存在しない

| 点群・メッシュままの面, | 面が細かく分断, | フィレットが不備, |

|---|---|---|

|

|

|

実務での影響

-

❌ CAMで加工エラー

-

❌ 金型修正・再設計が困難

-

❌ 公差指示・量産管理ができない

-

❌ 次工程(CAE・流体解析)に使えない

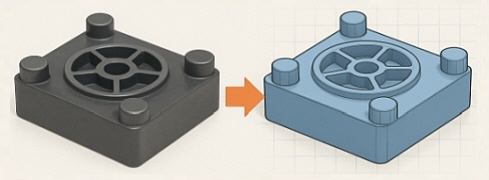

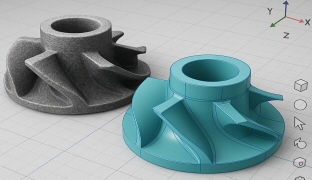

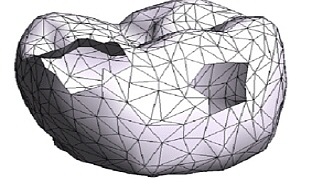

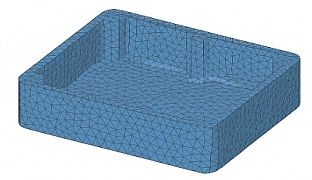

② OK例:設計用CAD(設計意図を再構築)

特徴(あるべき姿)

-

基準面・基準軸を再定義

-

円筒・平面・R・テーパを数式的に再構築

-

フィレットは連続・一貫性あり

-

寸法・公差が明確

-

履歴・パラメトリック構造を保持

実務での価値

-

✅ CAM加工が安定

-

✅ 金型設計・修正が容易

-

✅ CAE(強度・流体・熱)対応

-

✅ 量産・再設計・派生設計が可能

| 数式的に再構築, | 寸法・公差が明確, | フィレット・Rが定義されている |

|---|---|---|

|

|

|

③ 一目でわかる比較(実務視点)

| 項目 | 形状CAD | 設計用CAD |

| 元データ | メッシュ追従 | 設計意図再構築 |

| 面構成 | 細切れ | 連続・整理 |

| エッジ | ガタガタ | 明確・滑らか |

| 寸法 | 暗黙 | 明示 |

| 公差 | 付けられない | 付与可能 |

| CAM/CAE | 不向き | 実務対応 |

| 量産 | 不可 | 可能 |

④ リバースエンジニアリングでの正しい流れ(要点)

⑤ 特に重要なポイント(インペラ・金型・機械部品)

-

「測った形」≠「作る形」

-

設計用CADは

👉 加工・公差・寿命・再現性 を前提にしたモデル -

リバースエンジニアリングの価値は

「再現」ではなく「再設計可能な状態に戻す」こと

| <トップページへ> |