光学式スキャン(光学スキャナー)には、多くの長所と短所があります。以下に、それぞれのポイントをまとめます。

長所

高精度な読み取り

光学式スキャンは、ワークの表面の細部を高精度に読み取ることができます。形状の細かい部分を正確にキャプチャできるため、品質の高いデジタルデータが得られます。

多用途性

光学スキャナーは、3Dオブジェクトなどさまざまな素材をデジタル化することが可能です。

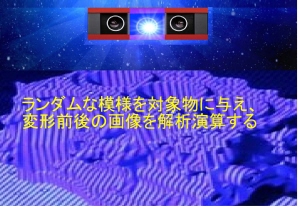

非接触の読み取り

スキャナーは対象物に接触せずにデータを取得できるため、対象物に損傷を与えることがありません。特に貴重な芸術作品などに対して安全に使用できます。

速度

特に商業用の高性能スキャナーは、短時間でデジタル化する能力があります。これは業務効率を大幅に向上させるメリットです。

短所

価格

高精度なスキャナーは高価な場合が多く、特に高解像度の3Dスキャナーや特殊な用途に使用されるものはコストがかかるため、導入に際して予算の考慮が必要です。

大きさと可搬性

大型の光学スキャナーは場所を取ることがあり、可搬性が低い場合があります。小型のスキャナーもありますが、一般に高性能なスキャナーは据え置き型です。

スキャン速度の限界

高解像度で詳細なスキャンを行う場合、処理に時間がかかることがあります。大量のデータを扱う際には、スキャン時間やデータ処理がボトルネックになることもあります。

表面の反射や光の条件に影響されやすい

光学式スキャンは光を使用するため、反射の強い表面や光の条件によってスキャン品質が低下する場合があります。光の影響を受けやすい素材(ガラスやメタリック素材など)は注意が必要です。

立体物のスキャンの制限

2Dスキャナーの場合、厚みのある立体物や3Dオブジェクトをスキャンするのが難しいです。3Dスキャナーであれば立体物のスキャンが可能ですが、専用機器が必要です。

これらの長所と短所を理解して、使用目的に応じて適切なスキャナーを選ぶことが重要です。

自動車業界における工業3Dスキャンの問題点は、一般的な課題に加え、自動車特有の要件・環境・素材に起因する問題が複雑に絡みます。

🚗 自動車業界における3Dスキャンの問題点

1. 複雑な部品形状と構成

2. 反射・光沢・黒色材の多用

3. 車体サイズと移動制約

4. 製造ラインへの統合が難しい

5. 経年劣化・変形の影響

🔍 用途別の課題

| 用途 |

問題点 |

| 新車開発・試作 |

高精度スキャンが必要だが、スキャン対象が変化しやすく、頻繁な再調整が必要 |

| 品質検査(寸法・公差) |

自動スキャン・自動比較が難しく、熟練者による補正が必要 |

| 衝突試験後の変形解析 |

部品が変形しているため、事前のCADモデルと合わず、比較が困難 |

| アフターマーケット部品設計 |

元の車体形状と部品の「正確なフィット」が求められるが、スキャン誤差がトラブルの原因に |

✅ 解決の方向性・最新動向(概要)

-

ロボットアーム+3Dスキャナーでライン内自動スキャンを実現する試みが進行中。

-

AIを活用したスキャンデータの自動補正・分類の研究が進んでいる(トポロジ分類など)。

-

フォトグラメトリ(写真測量)とのハイブリッド手法で、スキャン困難な材質の克服を目指す企業もあり。

トヨタ自動車における3Dスキャン技術の活用と課題は、自動車業界の中でも最先端に位置しています。以下に、トヨタが実際に行っている・または取り組んでいるとされる工業用3Dスキャンの用途、メリット、課題を整理してご紹介します。

✅ トヨタにおける3Dスキャン技術の活用分野

1. 試作・開発工程

-

クレイモデルやプロトタイプ車両を非接触スキャンし、CADデータ化。

-

意匠面や空力解析において、設計との形状比較(デジタルツイン)を実施。

-

外部委託・海外サプライヤとの設計情報共有にも利用。

2. 品質管理・寸法検査

3. リバースエンジニアリング

4. アフターサービス・事故解析

🚧 トヨタが直面する3Dスキャンの課題

1. スキャン対象が大型・複雑

2. 量産ラインでのリアルタイム性の欠如

3. データ統合・比較の難しさ

🔍 導入技術・連携事例(公開情報)

| 項目 |

内容 |

| GOM(現Zeiss) |

トヨタはGOMのATOS 3Dスキャナを使用し、開発や検査に活用。特にパネル精度評価に用いる事例あり。 |

| 自動化設備との統合 |

一部の工場では、ロボットアーム+3Dスキャナによるボディ検査を導入。トヨタ生産方式との相性が課題。 |

| デジタルツイン戦略 |

豊田中央研究所では、全車両データの仮想再現(デジタルツイン)を視野に入れた研究を進行。 |

🔧 今後の方向性と課題克服のカギ

-

AIとの連携強化:スキャン後の形状差異検出や自動分類・異常検知へのAI活用が鍵。

-

リアルタイムスキャン:ライン速度と同期した高速スキャン+処理技術の確立。

-

軽量・高性能なポータブルスキャナの普及:現場作業者が簡単に扱えるツールの導入。

参考料金(データサービス)

スキャンのみ:相場、¥20,000〜¥35,000/点 サイズ別一律料金

データ処理:相場、¥30,000〜/基本 点群・IGES化等含む(ReBirth)

時間課金+処理込み:相場、¥80,000〜170,000/件 高精度・詳細処理を含む