3Dスキャン

3Dスキャンの製造業での利用はここ数年で大きく進展しています。以下に、現状の主な活用分野・目的・技術動向を整理します。

✅ 1. 活用分野

(1) リバースエンジニアリング

-

廃盤部品や図面のない部品をスキャンし、CADデータ化。

-

古い機械や金型の再製作で特に重要。

(2) 品質検査・寸法測定

-

非接触で高精度の寸法検査が可能。

-

金属加工品、鋳造品、射出成形品などで採用。

-

CADデータとスキャンデータの差分比較で公差チェック。

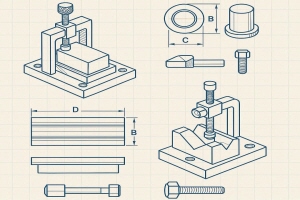

(3) 金型・治具設計

-

試作品をスキャンして金型設計に反映。

-

治具や補助部品を現物基準で設計。

(4) 製品設計・カスタマイズ

-

人体や部品をスキャンし、フィット感や個別対応製品を設計。

-

医療機器や自動車シートのカスタマイズに応用。

(5) AM(Additive Manufacturing)との連携

-

3Dプリント用データ作成に活用。

-

スキャン → モデリング → 3Dプリントの流れが一般化。

✅ 2. 技術的な現状

-

精度:産業用スキャナーで±0.02mmレベル、ハイエンドは±0.005mm程度。

-

スキャン方式:

-

レーザー式(精度が高い、金属部品向け)

-

構造化光式(スピード重視、樹脂製品や大型部品向け)

-

-

データ形式:STL、OBJ、PLY、STEPなど。CADとの互換性重視。

-

AI活用:スキャン後のノイズ除去、欠損補完、メッシュ自動修正が進化。

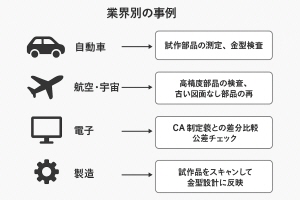

✅ 3. 導入の現状

-

自動車業界:試作部品の測定、金型検査で標準ツール化。

-

航空・宇宙:高精度部品の検査、古い図面なし部品の再現。

-

中小製造業:まだ導入コスト(数百万円~)がネックだが、ハンディタイプやサブスク利用が増加。

-

国内トレンド:3Dスキャン+CAD+CAM+3Dプリンタを組み合わせた「デジタルツイン製造」が進展中。

✅ 4. 課題

-

データ処理負荷:高精度スキャンはデータ容量が大きく、PCスペックが必要。

-

エッジ部の精度:光沢や透明部品のスキャンは難易度高。

-

人材不足:スキャン後のデータ編集スキルが不足。

✅ 5. 今後の方向性

-

スマホ+AIによる簡易3Dスキャンの進化。

-

クラウド連携によるデータ共有と解析の高速化。

-

製造DXの一環として「3Dスキャン+AI+ロボット」統合。

|