製品解析の3Dスキャン

製造業における製品解析に3Dスキャンの利用は、品質の向上、コスト削減、競争力の強化など、多くの利点があります。

1.品質保証と改善: 製品解析を通じて、製品の不具合や欠陥を早期に発見し、対策を講じることができます。これはリコールや顧客の不満を減少させ、ブランドの信頼性を維持するのに役立ちます。

2.コスト削減: 解析を用いて製造プロセスを最適化することで、材料の無駄遣いを減らし、効率的な生産方法を確立できます。これにより、製造コストの削済が可能となります。

3.競争力の向上: 市場や顧客のニーズに基づいて製品を分析し、改良することで、製品の差別化と競争力の向上が図れます。新しい技術や材料を取り入れることも、このプロセスの一環です。

4.規制遵守: 多くの産業では、製品が特定の安全基準や環境基準を満たすことが法律で義務付けられています。製品解析は、これらの規制要件を遵守するために不可欠です。

5.市場への適応: 消費者の嗜好や市場のトレンドは常に変化しています。製品解析を行うことで、これらの変化に迅速に対応し、市場での成功を確実にすることができます。

これらの理由から、製造業者は製品解析を積極的に行い、継続的な改善を図るべきです。これにより、製品の品質、コスト効率、市場適応力が向上し、企業全体の競争力が強化されます。

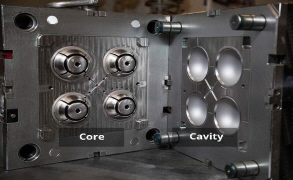

1.金型(金型製造・金型保全)での解析例

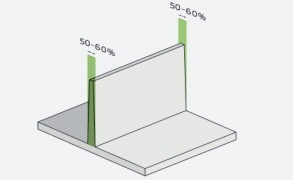

・キャビティ/コアの摩擦解析 ⇒ 摩擦量を偏差マップで数値化

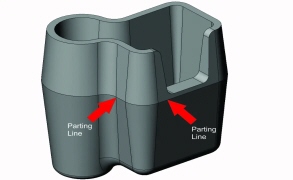

・パーティングラインの歪み・ズレ解析 ⇒ 経年変化で段差が生じていないか

・金型修理前後の比較解析 ⇒ 溶接肉盛り後の仕上がり検証

・冷却水路の内部形状(CT)解析 ⇒ 詰まり・腐食・加工誤差の確認

<金型分野で特に価値が高いポイント>

・鏡面金型はマットスプレー利用でスキャン品質向上

・修理・更新時の「現物 CAD」生成の精度向上

・金型寿命予測に活用可能

| キャビティ/コアの摩擦解析 表面の傷・摩耗・寸法変化を測定して評価 |

パーティングラインの歪み 段差の大きさ・方向・発生頻度等評価 |

金型修理前後の比較解析 修理後は元設計寸法への復元がチェック |

|---|---|---|

|

|

|

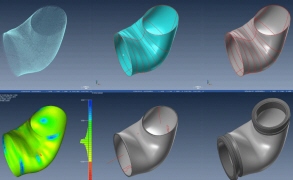

2.鋳造(鋳物・ダイカスト)での解析例

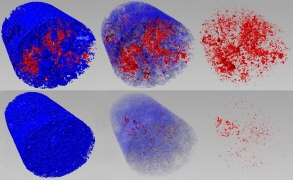

・鋳巣(ポロシティ)検出(CT) ⇒ 空洞・気泡の大きさ/分布を3Dで可視化

・肉厚ムラの解析 ⇒ 成形不良や冷却不均一の原因分析

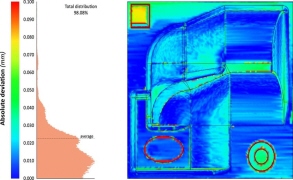

・外形精度の偏差解析 ⇒ CADとの差を全面で可視化

・湯流れ不良や冷却遅れによる変形解析

<鋳造分野でのメリット>

・CTによる内部欠陥の可視化が非常に強力

・不良要因の定量化(位置・体積・密度)

・初品検査の高速化

・製造条件改善(ゲート位置・冷却ラインなど)に直結

| 鋳巣(ポロシテキ)検出(CT) 製造条件変更前後比較評価使用 |

肉厚ムラの解析 シミュレーションで温度・肉厚・残留応力を予測 |

外形偏差解析 CADとの差を把握、補正指針を得るために使用 |

|---|---|---|

|

|

|

3.樹脂成形(射出成形・ブロー成形)での解析例

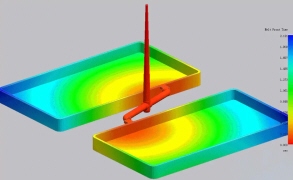

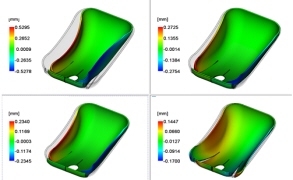

・反り・変形(Warpage)解析 ⇒ 熱収縮・ゲート位置の影響を数値化

・収縮率の実測評価 ⇒ 材料特性・成形条件の最適化

・成形品のリブ・ボス・薄肉部の厚み解析 ⇒ 肉厚不足や sink-mark の予兆検知

・金型と成形品の“加算誤差”可視化 ⇒ 設計意図と実成形形状のギャップ分析

<樹脂分野のポイント>

・柔らかい形状でも非接触で測定できる

・インサート成形品の内部解析(CT)も可能

・量産バラツキを統計解析しやすい(点群化により)

| 反り・変形解析 製品表面から変形方向を可視化 |

収縮率実測評価 収縮率空間的見える化工程改善 |

成形品のリブ・ボス・薄肉部の 視覚的確認可能 |

|---|---|---|

|

|

|

業界別:3Dスキャン解析がもたらす導入効果

| 分野 | 効果 | 典型的な成果 |

|---|---|---|

| 金型 | 摩耗や変形を数値化 | 修理判断の高速化、寿命予測 |

| 鋳造 | 内部欠陥を非破壊で検査 | 歩留まり改善、鋳造条件最適化 |

| 樹脂成形 | 変形・収縮を可視化 | 成形条件の適正化、量産安定化 |

製品解析は、安全性対応や高品質化を目的として利用されています。自動車、機械、電機、精密機器、重工業、さまざまな製造業分野において行われます。

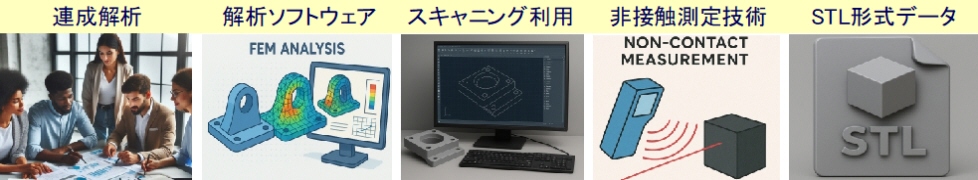

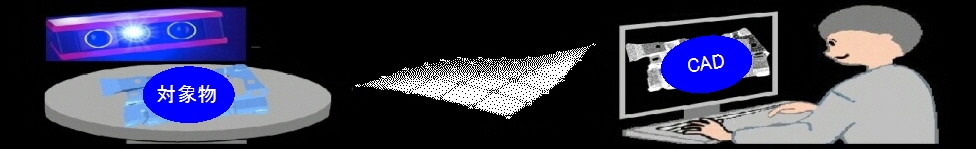

解析のソフトウエアを使用するには製品の現物の形状モデルが必要りなります。スキャンからリバースモデル作成、リバースエンジニアリングのCADデータは、製品の調査、検査、視察、査察、製品の不具合の調査潜在的な問題発見等に利用できます。

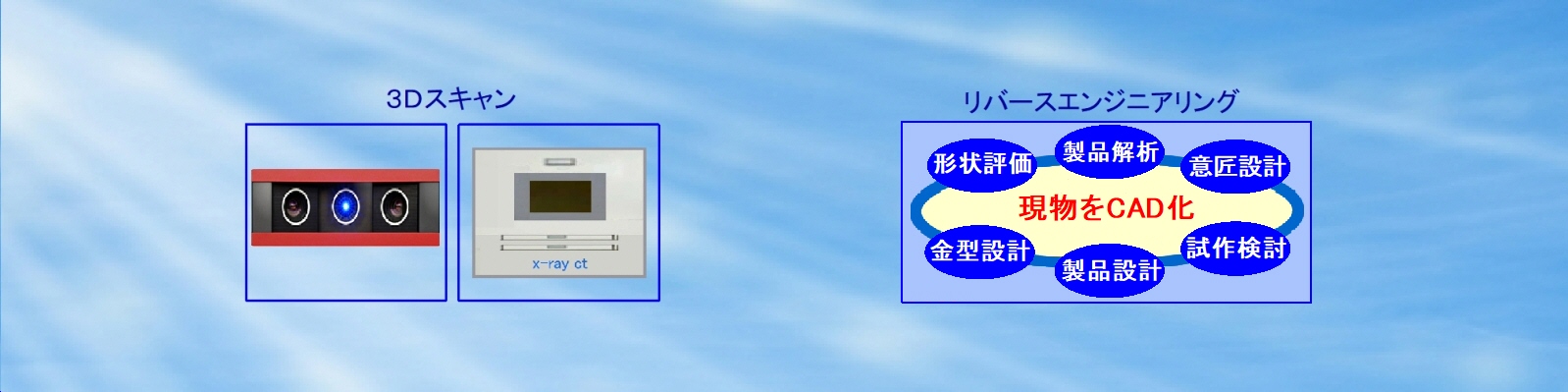

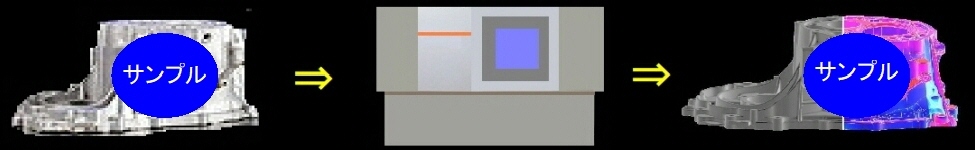

非接触光学式3次元デジタイザにて、3Dデータ採取 |

内部形状が必要の場合は、X線CTスキャンシステムで、表面形状と内面形状の採取 |

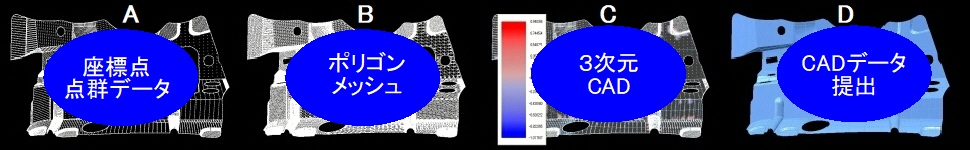

| 採取データから3D-CADデータ作成 A、点群データ(採取データ) B、ポリゴンデータ作成 C、精度を確認 D、3DCADモデリング  |

オート面は、スキャンデータで採取したポイント(座標点群)をで結び、ソフトウェアの計算にて忠実にCAD面を作成します。

対象物の変形もそのまま再現します。形状の検査、解析等に利用されます。

オート面は、滑らかな曲線の自由曲線(スプライン、ベジェ)で構成しています、円弧、真円、稜線などがないため、型製作用としては不向きです。細かい面の集合体等でデータ容量が多い問題があります。

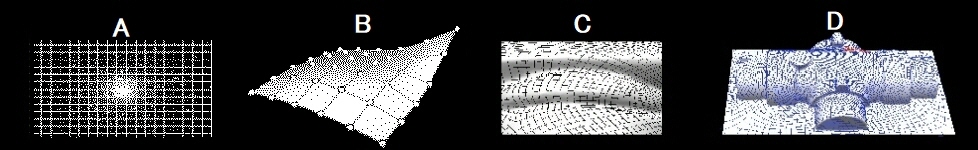

<A>3Dスキャンデータ <B>ナーバス 面作成 <C>細かい面で構成<D>形状に沿った3D面完成 基本的にはサーフェス面、面密封してソリッド作成。 出力データ形式 IGES X_B STEP |

| <コンピュータ支援設計> |

| 「ものづくり構造解析」は、製品の設計や製造過程で使用される技術の一部として行われる解析手法です。 具体的には、ある製品や部品が外部からの力や環境変化に対してどのような挙動を示すかを事前に予測するための手法です。この解析により、製品の性能や安全性を確認し、最適な設計を行うことが目的です。

1.静的解析: 外部からの静的な力(変化しない力)が作用した場合の製品の応答を評価します。例えば、重量や固定された荷重が作用する状況などです。 2.動的解析: 時間変化とともに荷重するや外部からの影響を考慮した解析です。機械的振動や衝撃応答などを評価します。 3.熱解析: 温度変化や熱伝導に関連する解析で、製品が熱的な環境変化にどのように反応するかを調査します。 4.流体解析(CFD): 流体の流れや熱移動を解析する手法で、空気や液体の動きとそれに関連する現象を評価します。 5.連成解析: 複数の現象(構造、熱、流体など)が同時に発生する状況を考慮した解析手法です。 これらの解析は、CADソフトウェアや専用の解析ソフトウェアを用いて行われ、フィニート要素法(FEM)などの数値計算手法が用いられます。このような先進的な構造解析により、試作の回数を減らすことができ、製品開発の効率化やコスト削減が図られます。 |

| 製品の解析形状解析 |

|

<トップページ>

|

お問合せはこちら

会社概要

| 社名 | アポロ株式会社 |

| 住所 | 〒440-0806 愛知県豊橋市八町通五丁目11番地 |

| 事業内容 | リバースエンジニアリング、3Dスキャン、3Dデジタイジング、3D-CAD |