医療器具部品現物のCAD化

医療器具部品の開発に3dスキャンを利用 |

| ■最先端の技術導入製剤生産用機械の部品、 薬の梱包機械の部品、 薬の計数測定用 |

| ■治具部品、 生産装置の安全カバー、人工関節及び人工骨などの医療関係の部品開発等に利用。 |

| ■医療機器部品、分析器部品、医療用容器、人工関節、人工骨、介護装備、理学診療用、リハビリ機器、健康関連機器、オーダーメイド |

| ■介護分野におけるテクノロジー活用やものづくりと医療機関等との医工連携により、医療ニーズに応える医療機器の開発と実用化に向け推進されています。オールジャパンの医療機器開発プロジェクトなどにリバースエンジニアリング技術の利用。 |

医療器具部品の開発プロセスは、通常、以下のような段階を含みます。これらの段階は、医療機器の複雑さ、規模、および使用される規制の要件に応じて異なる場合がありますが、一般的なフレームワークは以下の通りです。

1. アイデアの創出と概念設計

- 市場調査とニーズ分析を行い、製品のアイデアを創出します。

- 潜在的な解決策の概念設計を行い、技術的実現可能性を評価します。

2. 要件の定義

- 製品要件文書(PRD)を作成し、技術的、機能的、規制上の要件を明確に定義します。

3. 詳細設計

- 概念設計を基に、製品の詳細な設計を進めます。これには、CADモデルの作成、材料選定、製造方法の選定などが含まれます。

4. プロトタイプ製作と試験

- 詳細設計に基づいてプロトタイプを製作し、初期の性能試験を行います。

- 必要に応じてデザインの反復を行いながら、プロトタイプの改善を続けます。

5. 規制遵守と文書化

- 製品が規制基準を満たしていることを確認し、必要な承認や証明を取得します。

- 開発プロセス全体で作成した文書を整理し、規制当局への提出準備を行います。

6. 製造準備

- 大量製造に向けて、製造プロセスを最適化します。

- 製造装置や組立工程の設計、試運転を行います。

7. 市場導入

- 製品のマーケティング戦略を立案し、販売チャネルを確立します。

- 初期の市場フィードバックを収集し、製品の改良に活かします。

8. ポストマーケット監視

- 製品の安全性と有効性を継続的に監視し、必要に応じて改善策を実施します。

- 市場での長期的な成功を確保するために、顧客からのフィードバックを積極的に収集し、製品のアップデートを行います。

医療器具部品の開発においては、規制遵守が特に重要です。製品が患者の安全と健康に直接影響を与える可能性があるため、国や地域によって異なる規制基準を満たす必要があります。また、革新的な技術や材料を用いる場合、新たな課題が生じることもありますので、初期段階から規制専門家と協力することが推奨されます。

全体像:なぜ医療器具でリバースが使われるのか

医療分野では、次の理由で 3Dスキャン+リバースエンジニアリング が活躍します。

-

図面・CADが残っていない旧型医療機器

-

海外製・廃番部品の再製作

-

摩耗・変形した器具の設計意図を読み取った再設計

-

樹脂部品の金型更新・国内回帰

ただし、「スキャンした形をそのままCAD化」は医療ではほぼNG です。

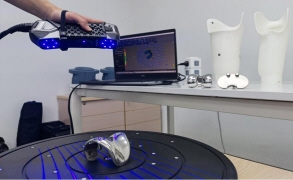

① 3Dスキャン(目的別に方式を選ぶ)

| 対象 | 推奨スキャン |

|---|---|

| 金属・外形 | 構造化光 / レーザー |

| 内部構造 | 工業用CT |

| 微細形状 | 高精度光学スキャン |

医療特有の注意

-

マットスプレーは医療用対応品のみ

-

滅菌・洗浄後の再使用可否を確認

② 点群 → メッシュ処理(形状を「整える」工程)

-

ノイズ除去(滅菌痕・反射ムラ)

-

エッジの意味付け(刃先・接触部)

-

面の簡略化(※やりすぎるとNG)

👉 この段階で「設計意図」を読み取るのが最重要

③ 設計用CAD再構築(ここが肝)

NG

-

メッシュをそのままNURBS化

-

スキャン誤差=設計寸法

OK

-

機能基準面の再定義

-

寸法・公差の再設計

-

滅菌・洗浄を考慮したR付け

④ 医療向け検証(工業品にはない工程)

-

生体接触部の表面粗さ(Ra)

-

洗浄性(液だまり・隙間)

-

滅菌後の変形・劣化

医療器具リバースで特に重要な3ポイント

① 「寸法をコピーしない」

-

摩耗=設計値ではない

-

安全側寸法への再定義が必須

② 「表面品質は形状の一部」

-

Ra 0.8 → OK

-

Ra 1.6 → 感染リスク増

👉 形状+表面は不可分

③ 「材料は“同等”ではダメ」

-

SUS304 ≠ 医療用SUS316L

-

樹脂は医療グレード指定必須

工業用リバースとの決定的な違い

| 項目 | 工業部品 | 医療器具部品 |

|---|---|---|

| 目的 | 機能再現 | 安全+再現 |

| 摩耗 | 形状として採用 | 排除対象 |

| 公差 | 現物基準 | 再設計 |

| 表面 | 二次要素 | 最重要 |

| 規制 | 少 | 極めて厳しい |

規制・品質(避けて通れない)

-

ISO 13485

→ リバース工程もQMS管理対象 -

ISO 10993

→ 材料変更時は再評価が必要

※「リバース=自由に再現」ではありません

よくある失敗例(実務)

-

海外品をそのままコピー → 薬機法NG

-

摩耗形状を再現 → 耐久・安全NG

-

表面粗さ未管理 → 感染リスク

製造プロセスの特徴

金属部品

-

精密CNC加工

-

電解研磨(バリ・微粒子除去)

-

表面パッシベーション

樹脂部品

-

クリーンルーム射出成形

-

成形後の全数外観検査

-

パーティクル管理

規格・法規制(超重要)

国際規格

-

ISO 13485

医療機器の品質マネジメントシステム -

ISO 10993

生体適合性評価

日本

-

医薬品医療機器等法(旧 薬事法)

-

QMS省令

海外

-

FDA(米国)

-

CEマーキング(EU)

一般工業部品との違い(重要比較)

| 項目 | 一般工業部品 | 医療器具部品 |

| 材料 | 汎用材料OK | 医療用グレード限定 |

| 公差 | 機能重視 | 安全性・再現性最優先 |

| 製造環境 | 通常工場 | クリーンルーム |

| トレーサビリティ | 任意 | 必須(材料〜製品) |

| 規制 | 少ない | 非常に厳しい |

実務でよくある注意点

-

「同じ材質名」でも医療用グレード指定が必須

-

表面粗さ(Ra値)が安全性・感染リスクに直結

-

リバースエンジニアリング時は知財+薬機法の両立が必須

| 安全性・トレーサビリティ重要 | 製品のアイデアを創出 | リバースエンジニアリング |

|---|---|---|

|

|

|