レーザー式スキャンの長所と短所

レーザー式スキャン(Laser Scanning)には、以下のような長所と短所があります。

長所

高精度: レーザー式スキャナーは非常に高い精度で3Dデータを取得できます。製造などでミリ単位の精度が求められる場面に適しています。

高速: 短時間で広範囲のデータを取得できるため、現場調査や大規模なオブジェクトの測定が迅速に行えます。

3Dデータの取得: 物体の形状や表面の詳細を立体的に取得できるため、精密なモデルやシミュレーションに利用できます。

非接触での測定: 物体に触れることなく測定できるため、デリケートな対象物やアクセスが難しい場所でもデータを取得可能です。

柔軟性: 建築物、地形、工業製品、文化財など、さまざまな対象に対応できる柔軟な技術です。

短所

高コスト: 高精度なレーザースキャナーは非常に高価で、初期導入費用や運用コストが高くなることがあります。

データ処理の複雑さ: 大量のデータが取得されるため、その後のデータ処理(フィルタリング、ノイズ除去、モデリングなど)に時間と専門知識が必要です。

環境の制約: 反射率が低い物質(黒い物体や光を吸収する表面など)や、透明・鏡面の対象物に対しては、レーザーが正確に反射しないことがあり、正確なデータが得られない場合があります。

視界の制約: 視界に入らない部分や障害物の背後はスキャンできません。そのため、複数の視点からのスキャンが必要になることがあります。

運用スキルの必要性: 機器の操作やデータの解析には、高度な技術や経験が必要とされるため、専門の技術者が必要となることがあります。

これらの長所と短所を考慮し、用途や条件に応じた適切なレーザースキャニング技術を選ぶことが重要です。

特長① 高精度・高解像度

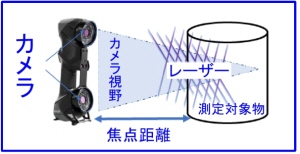

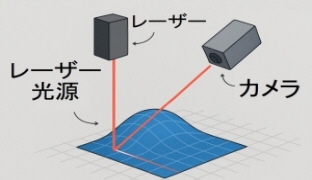

レーザー光を対象物に照射し、その反射光をセンサーで捉えるため、ミクロン単位の高精度測定が可能。

工業部品や金型、タービンブレードなど、複雑形状の寸法精度検証に向いている。

特長② 高速スキャン

広範囲を短時間でスキャン可能。

生産現場において検査工程の効率化やリードタイム短縮につながる。

特長③ 非接触測定

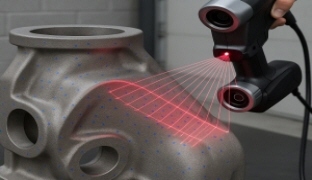

触れることなく計測できるため、柔らかい素材や精密部品でも変形や損傷を与えない。

非破壊検査や品質保証に活用しやすい。

特長④ 3Dデータ化との親和性

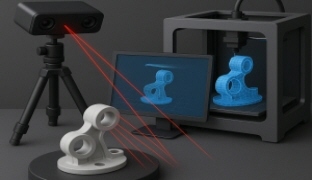

点群データ(Point Cloud)として取得 → CAD/CAMやCAE解析、リバースエンジニアリングに直接利用可能。

デジタルツインや3Dプリンティングとの連携に強い。

特長⑤ 大型から微細まで対応

自動車・航空機の車体全体スキャンから、電子部品のような小型精密部品まで幅広く対応可能。

工場の工程管理や製造ライン検査でも有効。

まとめ(ものづくり視点)

レーザー式スキャンは、高精度・高速・非接触・デジタル連携を強みとし、

「設計 → 製造 → 品質検査 → 保守」までの工程を支える重要技術です。

| レーザー光を対象物に照射、 | 広範囲を短時間でスキャン、 | 柔らかい素材や精密部品、 |

|---|---|---|

|

|

|

| 3Dプリンティング連携に強い、 | 大型から微細まで対応 | ハンディ3Dスキャナー |

|---|---|---|

|

|

|

| <トップページへ> |