アルミダイカスト(Aluminum Die Casting)とは、アルミニウム合金を高圧で金型に射出して成形する鋳造法の一つで、精密な寸法と滑らかな表面を持つ部品を大量生産するのに適したプロセスです。

アルミダイカスト現物のCAD化

ダイカスト金型で型打ち鍛造した機械部品の現物の測定データ作成例 |

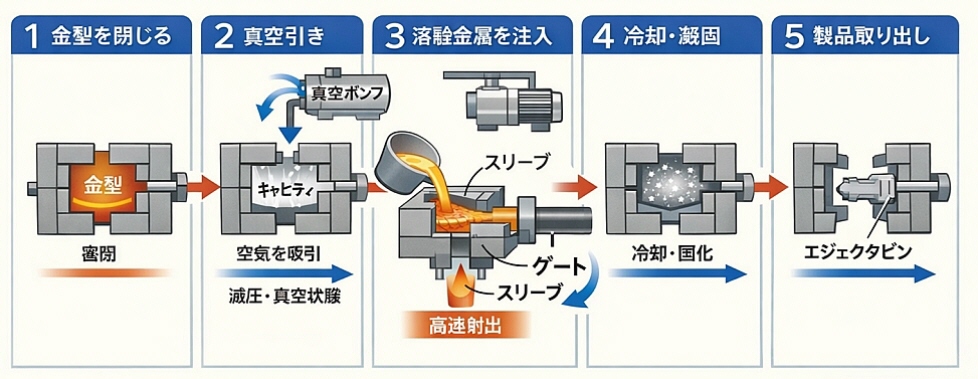

真空ダイカスト |

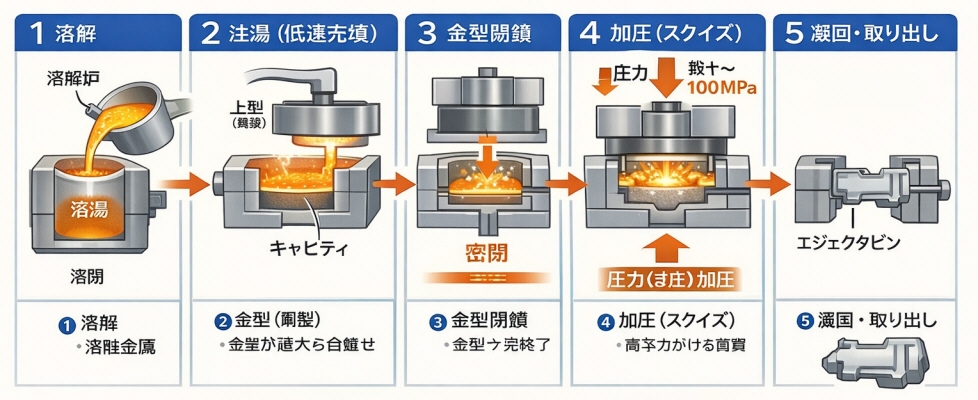

スクイズダイカスト |

<事例>自動車部品、産業機械部品、航空機器部品、ロボット機器加工部品、高圧ポンプ機器部品、内燃機器ハウジング、建設機械稼働部品、農機具先端部品、ガス給湯器部品、電機器機先端工具、等の鍛造部品の例もあります。 |

| <トップページ> |