鋳造部品のリバースエンジニアリング

鋳造部品のリバースエンジニアリングは、誰もの物理的な部品から新しい設計データを生成するプロセスです。これは、製品の改良、推奨製品の分析、オリジナル部品がすでに製造されていない場合の代替品の製造などリバースエンジニアリングのプロセスは一般的に以下のステップを含みます。

1,物理的な部品の評価と選択: リバースエンジニアリングを行う部品を特定し、その部品の機能、使用されている材料、鋳造方法などを評価します。

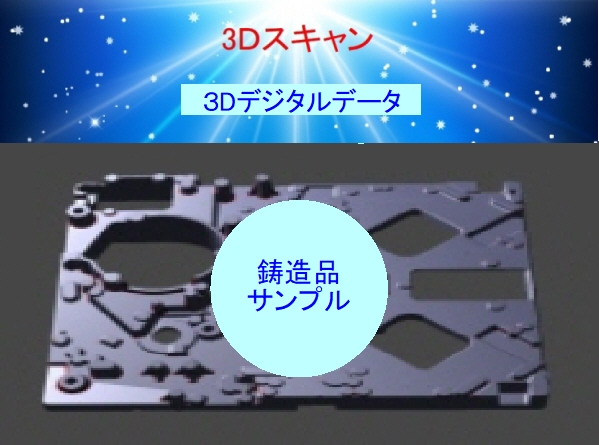

2,3Dスキャン: 物理的な部品を3Dスキャナーでスキャンし、3Dデータを取得します。このステップでは、部品の表面形状や寸法をデジタルデータとしてキャプチャします。

3,データクリーニングと修正: 3Dスキャンデータは、頻繁にノイズや欠陥を含むため、データのクリーニングや修正が必要です。これには、不要なデータの削除や、スキャンが不完全だった領域の修正が含まれていますます。

4,CADモデリング: クリーニングされた3Dデータを基にして、コンピュータ支援設計(CAD)ソフトウェアを使用して、部品の詳細な3Dモデルを作成します。このステップでは、実際の部品の形状や特徴を正確に再現することが目的です。

5,エンジニアリング分析: CADモデル

|

| <事例集に戻ります> |