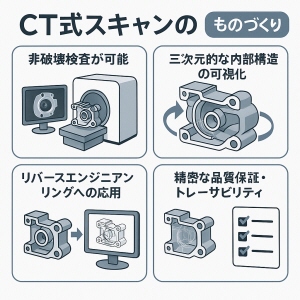

CT式スキャン(工業用X線CTスキャン)の特長を「ものづくり」の観点で整理すると、以下のようになります。

部品を切断せずに内部構造を確認できる。

金属、樹脂、複合材など、異なる材料の内部欠陥(気泡、クラック、ボイド、異物混入など)を検出可能。

試作品や高価な部品を壊さずに検査できるため、コスト削減に直結。

外形だけでなく内部の複雑な形状(流路、鋳造内部、樹脂成形品の補強リブなど)を3Dデータとして再構築可能。

CADデータやスキャンデータとの比較による品質保証・寸法検証が可能。

FEM解析やデジタルツインへの入力データとして活用できる。

内部流路や複雑形状の「非接触・非破壊デジタル化」が可能。

金型や既存部品の再設計に役立ち、新規開発や修理・メンテナンスの効率を向上。

JIS規格やISO規格に準拠した測定・検査に利用可能。

部品ごとの検査結果をデジタルデータとして保存し、製造工程のトレーサビリティを確保。

航空機、自動車、医療機器などの安全性が求められる分野で必須。

鋳造品、樹脂成形品、複合材、電子部品など、多様な分野に対応。

特にEV部品や高精度機械部品など、目視検査や従来の測定法では困難な分野で威力を発揮。

・内部観察(断面画像出力など):約 ¥50,000

・寸法検査(5 箇所以下指定箇所):約 ¥60,000

・リバースエンジニアリング(STL 出力):約 ¥50,000+必要であればモデリング追加費用

・ターボチャージャー全体(撮像幅 225 mm, テーブル Φ130, 0.5 mm ピッチ):約 ¥550,000

・オルタネータ部分撮影(撮像幅 50 mm, テーブル Φ600, 1 mm ピッチ):約 ¥600,000

・オルタネータ全体(撮像幅 270 mm, テーブル Φ600, 1 mm):約 ¥1,350,000

・シリンダーヘッド部分撮像(撮像幅 100 mm, 0.5 mm ピッチ):約 ¥1,750,000

・小型部品 5,000 個の全数検査(素材複合材、形状・数量など条件あり):概算 ¥9,900,000

以下の要素によって、料金が大きく異なります:

サンプル(検体)のサイズ・重さ・材質

厚さや材質(密度)、大きさが大きいと、X線の透過が困難になり、強力な装置やより長時間の撮影が必要になる → コスト上昇。

撮像幅(対象を撮る範囲)とスライスピッチ(断面の間隔)

スライスを細かくするほど、データ量・撮影時間が増える。

解像度/描写精度

マイクロフォーカスCTのような高解像度を要求するならそれだけコストがかかる。

撮影枚数(ショット数)または撮影時間

ショット数多い/撮影時間長いと追加料金。

解析・後処理

3Dモデリング、寸法測定、異物検出、レポート作成などの付帯作業。

納期・急ぎの依頼かどうか

短納期を希望すると割増になることがある。